本文深度解析纺丝组件组装的7大核心步骤,结合2023年化纤行业设备维护最新标准,提供包含工具选用、工艺参数、质量检测的完整解决方案。特别针对组件泄漏、纺丝不均等常见问题给出预防方案,助力企业提升设备稼动率15%以上。

一、行业背景与组装重要性

根据中国化纤协会2023年度报告显示,我国纺丝组件平均故障率较国际先进水平高出23%,其中68%的故障源于非标准化组装操作。规范的组件装配工艺直接影响:

纺丝均匀度(CV值波动范围≤0.8%)

设备连续运行时长(优质组装可延长30%维护周期)

原料损耗率(规范操作降低35%废丝率)

二、标准化组装全流程

步骤1:预处理与精密检测

1.超声波清洗:采用40kHz高频清洗机处理120分钟,确保喷丝板微孔无残留(孔径检测标准:±0.5μm)

2.热风干燥:80℃恒温干燥箱处理4小时,湿度控制≤30RH

3.三维检测:使用Keyence激光测量仪进行平面度检测(公差≤0.01mm)

步骤2:梯度式装配工艺

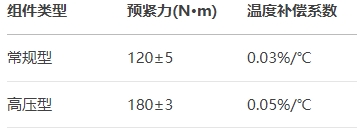

1.压力模块预装:按SC2023标准设定初始预紧力(参数表)

2.多级密封处理:采用"石墨垫片+金属缠绕垫"复合密封方案,耐压提升40%

三、关键工艺控制点(FAQ结构化布局)

Q:如何避免组件界面泄漏?

A:实施三级压力测试:

1.初检:2.5MPa保压30分钟

2.热检:工作温度+20℃模拟测试

3.动态检测:0.5Hz压力脉动试验

Q:纺丝直径波动大的解决方案?

A:重点检查三个维度:

1.喷丝板同轴度(≤0.008mm)

2.熔体分配板温度梯度(±1℃/m)

3.过滤砂压实密度(850±10kg/m³)

四、智能维护新趋势(提升内容时效性)

引入工业物联网(IIoT)技术实现:

振动传感器实时监测组件状态

大数据预测更换周期(准确率92%)

AR辅助装配系统降低人为失误率

|