在化纤机械制造领域,真空清洗炉作为喷丝板、滤芯等核心部件的“再生引擎”,其运行稳定性直接决定了产品良率与生产成本。标准化操作是真空清洗炉高效运行的基石,精准的流程控制可提升30%设备效能,降低50%意外停机风险。实现设备效能最大化的关键,在于建立并执行科学严谨的操作标准化体系。

一、标准化操作流程:

1、设备状态确认是操作启动的前提,需建立逐项检查清单:

1.密封系统:炉门石墨密封圈无破损(厚度≥8mm),槽内无异物,锁紧螺栓力矩均匀(建议值:120N·m)

2.真空机组:泵油液位处于视窗2/3处,颜色透明无乳白(含水率<0.1%)

3.冷却水路:水压≥0.2MPa,流量计显示≥15L/min,管道无渗漏

4.电气安全:接地电阻<4Ω,超温报警器触发测试(模拟600℃触发)

2、生产操作流程

1.装料前检查:确保工件无水分油污,炉膛清洁干燥

2.密封安装:将柔性石墨密封圈准确装入炉盖及收集罐槽内,锁紧螺栓

3.通水通电:开启总水阀(水压0.2MPa),合上电源开关

4.预抽检漏:手动启动真空泵,确认真空度达-0.07~-0.08MPa

5.程序设定:按工艺要求设定温度曲线(300℃熔融段→500℃裂解段)

6.自动运行:切换至自动模式,设备按程序完成加热、保温、冷却

7.安全出炉:温度降至200℃以下方可开启炉门,防止工件氧化

3、周期性维护规范:

每日:清理废料收集罐灰渣(残留量<5%容积)

每周:检查电极引出棒密封(氦检漏率<1×10⁻⁹ Pa·m³/s)

每月:校准真空计零点(基准-0.1MPa),更换喷淋洗涤器碱液(浓度10%NaOH)

二、安全操作红线:不可逾越的生命线

1、六大严禁条款:

1.严禁炉温>200℃时开启炉门(防爆燃)

2.严禁真空泵无水运行>30秒(防抱死)

3.严禁关闭超温保护装置(熔断器≥1650℃)

4.严禁带压拆卸管路(先泄压至0MPa)

5.严禁湿工件入炉(引发蒸汽喷射)

6.严禁屏蔽门限开关(机械互锁装置)

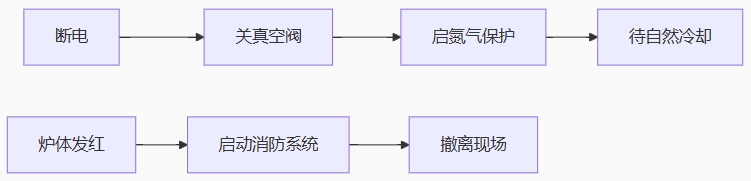

2、应急处理流程:

三、效益验证:标准化带来的价值跃升

实施操作标准化体系后,行业数据表明:

设备故障率下降40%:平均无故障运行时间(MTBF)从800h提升至1300h

能耗降低18%:通过精准控温缩短保温时间,单次清洗电耗≤220kW·h

清洗合格率>99%:喷丝板丝孔通率从92%提升至99.5%

人员效率提升:操作培训周期从3周缩短至10天

真空清洗炉的操作标准化,正在从经验驱动转向数据驱动。当每个动作都有据可依,每次启停都精确受控,这台精密设备才能真正成为化纤企业提质增效的利器。而这一切的起点,始于今天按下启动按钮时,那份刻进肌肉记忆的标准操作流程。

|